Усталость является распространённой причиной выхода из строя различных машин и сооружений, работающих в условиях циклического нагружения. В условиях отсутствия данных об истории нагружения, оценку усталостных характеристик конструкции обычно проводят путём расчета долговечности при постоянной амплитуде нагрузки. Такие расчёты стали доступны в ANSYS AIM с выходом новой версии программы ANSYS 17.0, как для области многоцикловой (по зависимости долговечности от напряжения – σ-N), так и для области малоцикловой усталости (по зависимости долговечности от деформации – ε-N).

Удобство расчётов с использованием шаблонов

Выбор метода расчета (кривая σ-N для многоцикловой усталости либо кривая ε-N для малоцикловой усталости) является крайне важным этапом и подробно описан в этой статье Даниэля Шоу (Daniel Shaw). AIM поддерживает оба метода, их можно задействовать в рамках стандартного шаблона расчёта на прочность («Structural template»). В AIM также внесены усталостные характеристики основных материалов, кривые σ-N и ε-N можно построить в наглядном виде.

В случае, когда усталостные свойства материала отсутствуют, AIM позволяет выбрать в настройках опцию расчёта по единственному параметру – пределу выносливости. В настройках также можно задавать различные типы нагружения с постоянной амплитудой, методики учёта средних напряжений и многоосного напряженного состояния, с указанием различных компонентов тензора напряжений и единиц измерения для долговечности. Вы можете выводить такие результаты усталостных расчетов, как: долговечность, накопленное повреждение, коэффициент запаса прочности, коэффициент двухосности напряжённого состояния (biaxiality indication, отношение меньшего главного нормального напряжения к большему), а также амплитуду эквивалентного цикла.

Важно отметить, что при нелинейном анализе результаты расчета на усталость, подобно результатам других расчётов, доступны для всех промежуточных шагов нагружения. Однако, в случае такого расчета усталостные повреждения не накапливаются.

В следующем примере рассмотрен процесс итерационного проектирования шарикового подшипника с помощью усталостного расчёта в программе ANSYS AIM и моделирования в ANSYS SpaceClaim.

Расчет на усталость шарикоподшипников, применяемых в авиации

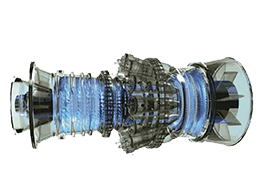

Шарикоподшипники применяются в различных машинах и механизмах, которые содержат вращающиеся части. По области применения подшипники можно разделить на высокоскоростные, такие как подшипники валов турбореактивных двигателей, – наиболее критичные подшипники в самолете – и низкоскоростные, такие как подшипники автомобильных коробок передач и шпинделей станков. В этих механизмах переменные напряжения, возникающие в небольших объемах материала, приводят к усталостным повреждениям. Шариковые подшипники качения, как правило, являются слабыми элементами, которые обуславливают срок службы изделия. Рассмотрим пример расчёта усталостных характеристик шарикоподшипника при скорости вращения 2865 об/мин (300 рад/с) и нагрузке от веса ротора (4 кН). Ротор не смоделирован подробно, нагрузка приложена к внутреннему кольцу. Рассмотрим итерации расчёта, которые необходимы для обеспечения усталостной долговечности на уровне, установленном требованиями производителя. Шарикоподшипник изготовлен из конструкционной стали и содержит 8 тел качения (шариков), как показано выше. Подшипник моделируется с учётом нелинейного контакта с трением, решается статическая задача. Динамические эффекты моделируются с помощью сил инерции, вызванных угловой скоростью внутреннего кольца.

Важно отметить, что обычно шарикоподшипники имеют сепаратор для обеспечения равномерного движения тел качения в желобе между внутренним и внешним кольцами подшипника. В рассмотренном расчёте сепаратор смоделирован в виде заданных по шарикам соединений (Joints). После задания контактов, граничных условий, нескольких настроек сетки и настроек расчёта, запускаем модель на расчет и анализируем полученные результаты.

Максимальные эквивалентные напряжения по Мизесу составляют 127 МПа и находятся под областью контакта внешнего кольца подшипника и нижнего (расположенного в отрицательном направлении оси Y) шарика. Контактное пятно имеет форму эллипса, что соответствует аналитическому решению контактной задачи Герца. Наибольшее перемещение составляет –0,16 мм и наблюдается в нижней части внутреннего кольца. Также доступен вывод таких результатов контактной задачи, как статус контакта, величина проскальзывания, силы трения между внутренним, внешним кольцами и шариком.

Результаты показывают, что минимальная долговечность составляет 381 тысячу циклов, а минимальный коэффициент запаса прочности – 0,84, что меньше 1. Такой ресурс и коэффициент запаса прочности ниже установленных требований, следовательно, необходимо доработать конструкцию подшипника.

Перепроектирование подшипника

Принимаем скорость вращения вала и величину нагрузки на подшипник неизменной. Для повышения его несущей способности добавим больше элементов качения. ANSYS SpaceClaim позволяет сделать это всего за несколько щелчков мыши, изменив настройки инструмента «Массив» (Pattern).

Расчёт шарикоподшипника с 8, 10 и, наконец, с 12 шариками показывает, что максимальные эквивалентные напряжения уменьшаются до 90 МПа (на 25%), ресурс подшипника превышает 1 миллион циклов, а коэффициент запаса прочности возрастает более чем на 100% и становится равным 2,0, что больше характерного значения 1,5 и находится в допустимых пределах.

Также интерес может представлять изучение влияния на долговечность шарикоподшипника изменения других геометрических параметров, таких как диаметр канавки или диаметр тел качения.

Хотите узнать больше?

ANSYS AIM позволяет легко проводить простые усталостные расчеты в рамках линейного или нелинейного расчёта на прочность. AIM уменьшает временные и денежные затраты на процесс моделирования и разработки продукции. Вы можете получить более подробную информацию расчёте на усталость, посмотрев следующее видео.

Источник: http://www.ansys-blog.com/easy-simulation-for-fatigue-analysis/

Автор: Jay Pathak