Появление аддитивных технологий, топологической оптимизации и 3D-печати вызвало заметные изменения в производственной сфере и позволило компаниям создавать детали, геометрию которых практически невозможно получить, используя традиционные способы. Аддитивные технологии – это относительно молодое направление производства, и на пути к широкому их распространению всё ещё необходимо преодолеть некоторые трудности.

Один из наших крупнейших заказчиков так сформулировал эти трудности, в порядке их значимости для себя:

1. Объем создаваемых деталей (размеры деталей, допустимые в 3D-печати):

создание геометрически сложных миниатюрных объектов представляет интерес, но по-настоящему крупный рынок – это создание больших и сложных деталей.

2. Скорость создания деталей: даже располагая новым предприятием, оборудованным сотней DMLS-машин (Direct Metal Laser Sintering – прямое лазерное спекание металла), печатающих одну и ту же деталь 24 часа в сутки каждый день, нет возможности производить её достаточно быстро для удовлетворения спроса.

3. Дефекты создаваемых деталей: дефекты могут быть вызваны температурными деформациями, нарушением в печати поддержек, столкновением механизма подачи порошка с деталью из-за деформаций и т.д.

Давайте поговорим о проблемах, описанных в двух первых пунктах, и обсудим возможности их решения. В следующей статье мы рассмотрим дефекты 3D-печати и ещё одну распространенную в этой отрасли проблему:

4. Уверенность в свойствах материала, создаваемого во время печати: как убедиться в том, что деталь, созданная с помощью аддитивных технологий, имеет постоянные механические свойства по всему объему?

А сейчас рассмотрим подробнее два первых вопроса.

Объем деталей, создаваемых с помощью аддитивных технологий

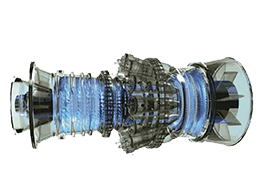

Детали, созданные с помощью аддитивных технологий, как правило, имеют небольшие размеры. Благодаря потрясающему разрешению 3D-принтеров напечатанные детали могут иметь геометрические элементы, которые невозможно получить с помощью какого-либо другого метода производства – ни с помощью литья, ни с помощью механической обработки. При появлении 3D-печати металлом на рынке эта технология позиционировалась как революционная, что подтверждалось такими моделями-демонстраторами, как, например, металлическая решетчатая конструкция, размещённая на головке готового обсыпаться одуванчика. Но до создания деталей, которые действительно выполняют какую-то полезную функцию, было ещё далеко. Так в чем же была проблема – почему размеры создаваемых объектов были столь ограничены? Загвоздка состояла в увеличении размеров DMLS-машин, а именно механизмов подачи порошка и управления лазером. Чтобы увеличить эти механизмы и при этом сохранить потрясающее разрешение, для 3D-принтеров потребовались высокоточные детали, с которыми возникли проблемы.

Но ситуация на рынке меняется, причём достаточно быстро. Находчивые инженеры создают управляющие системы и механизмы распределения материала все больших размеров, при этом сохраняя характерную для аддитивного производства точность. Например, компания ExOne выпускает 3D-принтеры, которые печатают не детали, а формы для литья. Эти литейные формы могут иметь размеры, сопоставимые с размерами кузова пикапа. Размеры DMLS-машин, основным потребителем которых является аэрокосмическая промышленность, все увеличиваются и увеличиваются, так что появилась возможность печатать несколько вариантов одной детали одновременно, не жертвуя точностью, качеством поверхности, свойствами материала и т.д. Вполне очевидно, что инженеры справляются с проблемой увеличения размеров 3D-принтеров довольно быстро.

Скорость создания объектов с помощью аддитивных технологий

Хотя высокоточные, и в особенности металлические, изделия современных 3D-принтеров превосходно подходят для широкого спектра практических задач, наблюдение за длительным процессом печати может свести с ума. Создание некоторых объектов занимает до 8 часов. Два наиболее значимых фактора, которые определяют скорость создания деталей – толщина слоя порошка и скорость движения лазера. Передовые компании уже начали использовать нестандартные подходы для увеличения скорости печати. Так, некоторые компании установили в одну машину несколько лазеров с независимыми механизмами управления. Такой подход обеспечивает неплохую масштабируемость производительности. Один лазер – хорошо, два – лучше, а что если поставить три лазера?

Эта гонка напоминает мне о споры о количестве бритвенных лезвий, бушевавшие не так давно. На протяжении долгих лет в бритвенном станке устанавливалось одно лезвие, и установка двух лезвий стала огромным прорывом в плане для скорости и безопасности бритья. Затем начали ставить три лезвия, позже – четыре. Понятия не имею, сколько лезвий устанавливают в современные бритвенные станки, неподвижные они или вибрирующие, или какие они ещё могут быть. Одно можно сказать точно: миллиарды долларов были заработаны на продажах того, что, оглядываясь назад, кажется довольно очевидным (почему это не пришло в голову мне?). Но вернемся к нашей теме. Скорость создания объектов с помощью аддитивных технологий стремительно возрастает, и, соответственно, возрастает количество введенных в эксплуатацию напечатанных деталей.

Разумеется, аддитивное производство имеет некоторые проблемы. Но из-за больших перспектив решение этих проблем привлекает лучшие умы, которые преодолевают преграды быстрее, чем можно себе это представить. Некоторые дальновидные компании уже активно входят в эру аддитивного производства, в то время как другие с осторожностью выжидают и ищут оптимальные подходы.

Конечно, многое ещё предстоит сделать. В июне 2016 года ANSYS совершил шаг в будущее, учредив вместе с Питтсбургским университетом лабораторию исследования аддитивных технологий в рамках организации Swanson School of Engineering. Совместные исследования сотрудников университета и инженеров компании ANSYS в лаборатории позволят пользователям с помощью расчетов в ANSYS преодолевать некоторые из описанных выше трудностей.

В недавно вышедшей версии ANSYS 18 были представлены новые возможности топологической оптимизации в ANSYS Mechanical: можно определить расчётную область и нагрузку в одном или нескольких расчетных случаев, и решатель с помощью физически-обоснованного подхода сформирует оптимальную топологию.

Чтобы получить больше информации о улучшениях ANSYS Mechanical в сфере аддитивного производства и в других инженерных технологиях, ознакомьтесь с материалами вебинара от 14 февраля. И следите за появлением второй части этой статьи, в которой мы расскажем о вопросах, упомянутых выше в пунктах 3 и 4.

Источник: http://www.ansys-blog.com/topology-optimization/

Автор: Steve Pilz