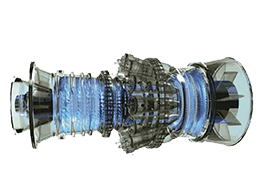

Около года назад мой коллега, Eric Bantegnie, рассказал в своей статье о том, как мы вместе с нашими партнерами – компаниями PTC, NI и HPE – создали цифровой двойник насоса и одного из его клапанов. Эта работа была представлена на конференции PTC LiveWorx. Я рад сообщить, что мы с партнерами продолжаем работу над новой версией цифрового двойника и расширили её от насоса и клапана к двигателю и электроприводу.

Почему эта работа является важной и интересной? Этот расширенный цифровой двойник демонстрирует комплексную систему, включающую явления динамики жидкости, электромеханики, электромагнетизма и теплопередачи в связке с удобным интерфейсом «человек-машина» (HMI – Human Machine Interface). Такая модель позволит решить сложную задачу, с которой сталкиваются разработчики и эксплуатанты электродвигателя: определение, контроль и поддержание оптимальной температуры для номинального режима работы двигателя и его компонентов. Почему столь важна эта задача? Дело в том, что каждые 10 градусов повышения рабочей температуры двигателя и его компонентов снижают их долговечность вполовину!

Но как оператору определить, что электродвигатель работает в постоянном режиме с оптимальной температурой и не перегревается? Зачастую на нём нет датчиков температуры. Температуру можно косвенно оценивать по входной мощности, току и напряжению, но этот способ не является точным. Даже если на электродвигателе и есть датчики, измеряющие температуру, их использование во многих условиях эксплуатации оказывается слишком дорогим, а данные часто бывают неточны или обрабатываются с задержкой.

Определение температуры двигателя

Создание цифрового двойника продукта позволяет решить проблемы с определением температуры и повысить долговечность электродвигателя, обеспечив оптимальный температурный режим работы двигателя и работу насоса с параметрами, обеспечивающими наилучшую производительность. Каким образом это можно сделать? Скорости и давление потока оказывают влияние на работу двигателя и на его температуру. Физически, двигатель соединён с насосом и управляется электронным контроллером. С цифровым двойником для моделирования состояния всей системы необходима только информация с двух датчиков положения двух клапанов насоса, определяющих расход. Такая модель позволяет получить полезные сведения о режиме работы насоса и двигателя. При использовании виртуальных датчиков, встроенных в расчётные модели, необходимость в использовании физических датчиков можно резко уменьшить. Благодаря цифровому двойнику и информации с двух датчиков на насосе, мы можем определять температуру двигателя, величины электрического тока, скорости и давления потока жидкости в различных местоположениях и в любой момент времени.

Построение и подключение цифрового двойника

Для создания расчётных моделей, необходимых для построения цифрового двойника и определения температурного режима двигателя, необходимо применить системное моделирование и решить связанные задачи динамики жидкости, электромеханики, электромагнетизма и теплопередачи. При этом необходимо учесть физические связи в системе: нанос присоединен к двигателю, а двигатель управляется контроллером.

В дополнение к электромеханической модели двигателя, мы создали термическую модель сокращенного порядка (ROM – Reduced Order Model), входными параметрами которой являются ток и напряжение, а выходными – температура. Для построения этой модели потребовался, во-первых, электромагнитный расчёт компонентов двигателя для определения источников тепла. Далее эти результаты были переданы в CFD модуль (CFD – Computational Fluid Dynamics, вычислительная гидрогазодинамика) для расчёта охлаждения. В описанной задаче были созданы две ROM-модели: первая для электромагнитного расчёта и вторая – для расчёта охлаждения. Эти модели позволили определять температуры компонентов двигателя как на переходных, так и на установившихся режимах.

Как только сформирована модель цифрового двойника, соответствующая конструкторской документации, мы можем использовать её для оценки работы реального насоса и собрать информацию с датчиков, чтобы внести с модель корректировки, необходимые для обеспечения оптимальной температуры двигателя. Более того, после завершения этапа совместной работы виртуального двойника и реального стенда, мы можем использовать двойник совместно с интерфейсом «человек-машина» (HMI-интерфейс) для исследования различных сценариев и условий эксплуатации системы. Управляя клапанами насоса в цифровой модели, мы сразу можем увидеть, как эти действия влияют на расход, давления на входе и выходе, электрический ток, температуры деталей двигателя и подшипников. Это позволить оператору насоса выполнить тестирование различных сценариев работы, исследовать весь диапазон эксплуатационных режимов, определить оптимальные режимы работы и внести необходимые корректировки.

Прогнозирование будущего с помощью цифровых двойников

Цифровой двойник также позволяет оператору иметь прогноз по температуре компонентов двигателя в будущем. Эта информация является крайне полезной и не может быть получена без использования цифрового двойника. Из-за теплоёмкости деталей изменение температуры занимает определенное время. Если двигатель просто оборудован датчиками температуры, и, например, подвергается воздействию перегрузки или высокой температуры окружающей среды, оператор не может знать о том, какая максимальная температура будет достигнута в двигателе, пока это не случится через некоторое время. Если же датчиков нет, то оператор вообще никогда не получит эту информацию. Имея возможность мгновенно спрогнозировать влияние на температуру двигателя и его компонентов определённых изменений в температуре окружающей среды, параметрах насоса, жидкости и расхода, оператор сможет заблаговременно предпринимать корректирующие действия, что поможет сохранить ресурс двигателя и его компонентов. Цифровые двойники делают всё это возможным.

Подробнее о нашем сотрудничестве с компанией PTC в области цифровых двойников вы можете узнать из материалов конференции PTC

LiveWorx:

- Engineering Simulation – Your Best Bet to Develop Innovative Smart Connected Products Faster and Capture IoT Market Opportunity

- Connecting Engineering Simulation to an Industrial IoT Platform

- When Digital and Real Worlds Collide

- Real-Life Digital Twins – presentation in the Xtropolis Ignite Series

Также дополнительная информация о создании цифровых двойников, основанных на физическом моделировании, содержится в последнем выпуске журнала ANSYS Advantage.

Источник: ansys-blog.com

Автор: Kara Gremillion